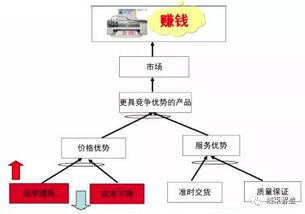

在当今全球化和竞争激烈的市场环境中,单一的工厂内部优化已不足以构建持久的竞争优势。真正的效率提升与价值创造,来源于对从原材料到终端客户的全供应链进行系统性、精益化的管理。本文将探讨如何通过全供应链视角的精益管理技巧,让工厂真正“跑起来”,实现降本增效与敏捷响应。

一、核心理念:从局部优化到全局协同

传统的精益生产主要关注工厂内部的流程消除浪费,如减少库存、缩短换线时间、提升设备综合效率(OEE)。而全供应链下的精益管理,将这一理念延伸至整个价值网络。其核心在于:

- 价值流全景透视:不仅绘制工厂内部的价值流图(VSM),更要向上游延伸至供应商,向下游延伸至分销商与客户,识别全链路的浪费(延迟、过量生产、运输、缺陷等)。

- 需求驱动:以终端客户真实、平稳的需求(而非扭曲的预测或批量订单)作为整个供应链拉动的原点,减少“牛鞭效应”。

- 协同共赢:与关键供应商和客户建立深度合作伙伴关系,共享信息、共担风险、共同改善,追求整个链条的总成本最优,而非单个环节的成本转移。

二、关键实施技巧

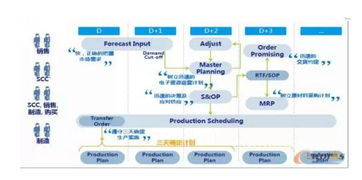

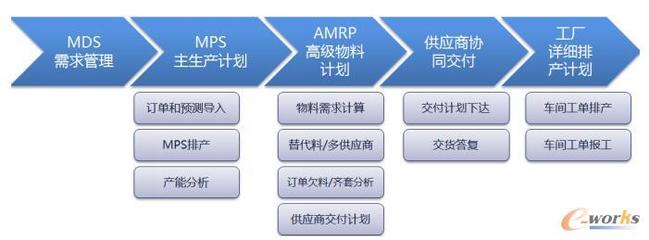

1. 集成化计划与排程(S&OP进阶为IBP)

将销售与运营规划(S&OP)升级为集成业务规划(IBP),整合销售、市场、生产、采购、物流及财务计划。通过定期协同会议,基于统一的需求预测数据,制定全供应链一致的滚动计划,确保资源分配与市场需求同步。

- 供应商精益集成

- 分级管理与协同发展:根据物料关键性和供应商能力进行分级,对战略供应商实施精益辅导,帮助其改善流程、提升质量与交付可靠性。

- 精益采购与物流:推行准时化采购(JIT),但需建立在高度可靠和柔性的供应物流基础上。可采用循环取货(Milk Run)、供应商库存管理(VMI)或寄售库存等模式,减少原材料库存和运输浪费。

- 内部生产的流动与柔性

- 连续流与单元化生产:在工厂内部尽可能创建连续流生产线或制造单元,缩短制造周期,实现小批量、多品种的快速切换。

- 均衡化生产(Heijunka):即使需求有波动,也尽可能均衡地安排生产计划与产品组合,平抑对上游资源和内部产能的冲击,为供应链提供稳定节奏。

- 分销与物流网络优化

- 网络布局与仓储精益:根据客户分布和服务水平要求,优化工厂、区域配送中心(DC)的位置。在仓储环节应用5S、标准化作业、可视化管理和先进先出(FIFO)原则。

- 运输整合与路径优化:合并运输批次,优化配送路线,利用信息技术实现运输过程的实时可视与动态调度。

5. 信息化与数据驱动

构建供应链协同平台,实现关键数据(需求预测、库存水平、生产状态、在途物料)的实时、透明共享。利用物联网(IoT)、高级分析(AI/ML)技术预测设备故障、需求波动和物流延迟,从被动响应转向主动预防。

三、供应链管理服务的价值赋能

对于许多工厂而言,完全依靠自身构建全供应链精益能力挑战巨大。此时,专业的供应链管理服务商(如第四方物流4PL、精益咨询机构)可以发挥关键作用:

- 诊断与设计:提供中立、专业的全链路诊断,设计精益供应链转型蓝图。

- 实施与集成:主导或协助实施精益项目,整合不同环节的技术与管理系统。

- 运营与优化:托管部分或全部供应链运营(如采购、物流、计划),持续监控绩效并推动改进。

- 人才与知识培育:通过培训和工作坊,为企业植入精益文化和内部人才。

###

让工厂“跑起来”,本质上是让价值在全供应链中“流起来”。全供应链精益管理不是一场短期的成本削减运动,而是一场需要远见、决心和持续投入的管理变革。它要求企业打破部门墙和组织边界,以端到端的视角,协同内外部伙伴,系统性消除浪费,最终实现以更少的资源投入,更快、更稳、更准地向客户交付更高价值。在这场旅程中,结合内部努力与外部专业服务,往往是实现跨越式发展的有效路径。